Margarintillverkningen består av två delar: beredning av råvaror samt kylning och mjukning. Huvudutrustningen inkluderar förberedelsetankar, HP-pump, votator (skrapad ytvärmeväxlare), stiftrotormaskin, kylaggregat, margarinpåfyllningsmaskin och etc.

Den förra processen är blandningen av oljefasen och vattenfasen, mätningen och blandningens emulgering av oljefasen och vattenfasen, för att förbereda materialinmatningen för den senare processen. Den sista processen är kontinuerlig kylning av mjukning och produktförpackning.

Råmaterialberedningsprocessen för margarin visas i figur 1:

1. Den fermenterade mjölken

Vissa margarin formel för att lägga till mjölk, och mjölk efter mjölksyrabakterier jäsning kan producera en liknande smak av naturlig grädde, så fabriken att fermenterad mjölk och vatten blandas.

2. Vattenblandning

Vatten och vattenlösliga tillsatser i margarinformeln, såsom fermenterad mjölk, salt, konserveringsmedel, etc., tillsätts till vattenfasblandningen och doseringstanken i föreskriven proportion för att röra om och blanda, så att vattenfasen komponenterna löses till en enhetlig lösning.

3. Oljefasblandning

Råoljan med olika specifikationer blandas först i oljeblandningstanken enligt den föreskrivna proportionen, och sedan tillsätts de oljelösliga tillsatserna, såsom emulgeringsmedel, antioxidant, oljelösligt pigment, oljelöslig cellulosa, etc. oljefasen enligt proportionen, blandad med doseringstanken och omrörd för att bilda en enhetlig oljefas.

4.Emulsionen

Emulgeringssyftet med margarin är att göra vattenfasen jämnt och stabilt dispergerad i oljefasen, och vattenfasens dispersionsgrad har stor inverkan på produktens kvalitet. Eftersom smaken av margarin är nära relaterad till storleken på vattenfaspartiklarna, sker spridningen av mikroorganismer i vattenfasen, storleken på de allmänna bakterierna är 1-5 mikron, så vattendropparna i 10-20 mikron eller mindre intervall kan begränsa spridningen av bakterier, så vattenfasspridningen är för fin, vattenfasenspartiklarna är för små gör att margarinet tappar smak; Dispergering är inte tillräckligt, vattenfaspartikeln är för stor, kommer att göra margarin korrupt metamorfos. Förhållandet mellan graden av vattenfasdispersion i margarin och produktens natur är ungefär som följer:

| Vattendroppedimension (mikrometer) | Smak av margarin |

| mindre än 1 (cirka 80-85 % av vattenfasen) | Tung och mindre smak |

| 30-40 (mindre än 1 % av vattenfasen) | God smak, lätt att bli rutten |

| 1-5 (cirka 95 % av vattenfasen) | God smak, inte lätt att bli rutten |

| 5-10 (cirka 4 % av vattenfasen) | |

| 10-20 (cirka 1 % av vattenfasen) |

Det kan ses att emulgeringsoperationen bör uppnå en viss grad av dispersionskrav.

Syftet med att blanda vattenfasen och oljefasen separat och jämnt med den tidigare fasen är att säkerställa en enhetlig konsistens av hela emulsionen efter emulgeringen och blandningen av oljan och vattnet i två faser. Emulgeringsblandning är, driftproblemet är 50-60 grader, vattenfasen läggs till den uppmätta oljefasen, i den mekaniska omrörningen eller pumpcykeln omrörning, är vattenfasen helt dispergerad i oljefasen, bildandet av latex. Men denna typ av latexvätska är mycket instabil, sluta röra kan vara på lekplatsen olje- och vattenseparationsfenomen.

Efter att den blandade emulsionen har levererats, utförs kylning och mjukningsprocessen tills produkten är förpackad.

Emulsionen måste kylas och mjukgöras för att ge en flexibel margarinprodukt. För närvarande använder den huvudsakligen en sluten kontinuerlig härdningsmjukningsanordning, inklusive votator eller kallad värmeväxlare med skrapad yta (enhet A), stiftrotormaskin eller knådningsmaskin (enhet C) och vilorör (enhet B). Den tekniska processen visas i figur 2:

Denna uppsättning utrustning har följande egenskaper:

1. Högtrycks lufttät kontinuerlig drift

Den förblandade emulsionen matas in i kylcylindern av en högtryckspump för votator. Högt tryck kan övervinna motstånd i hela enheten, förutom högtrycksdrift kan göra produkten tunn och slät. Stängd drift kan förhindra luft och luft på grund av släckning och kondensering av vatten blandat med emulsionen, säkerställa produktens hälsokrav, minska förlusten av kylning.

2. Släckning och emulgering

Emulsionen släcks med ammoniak eller Freon i votatorn för att kyla emulsionen snabbt, så att produktionen av små kristallina partiklar, vanligtvis 1-5 mikron, så att smaken blir delikat. Dessutom är skrapan på den roterande axeln i votatorn nära förbunden med cylinderns innervägg, så att skrapan i drift inte bara kontinuerligt kan skrapa kristallisationen som fäster vid innerväggen, utan också göra emulsionen dispergerad för att möta emulgeringskrav för tonen.

3. Knådning och avtjockning (stiftrotormaskin)

Även om emulsionen som kyls av votator har börjat producera kristallisation, behöver den fortfarande växa under en tidsperiod. Om emulsionen tillåts kristallisera i vila, kommer ett nätverk av fasta lipidkristaller att bildas. Resultatet är att den kylda emulsionen kommer att bilda en mycket hård massa utan plasticitet. För att erhålla margarinprodukter med viss plasticitet måste därför nätverksstrukturen brytas med mekaniska medel innan emulsionen bildar den övergripande nätverksstrukturen, för att uppnå effekten av att minska förtjockningen. Knådning och avtjockning utförs huvudsakligen i stiftrotormaskiner.

Enhet A (votator) är faktiskt en skrapkylanordning. Emulsionen drivs in i den slutna enheten A (votator) med högtryckspump. Materialet passerar genom kanalen mellan kylcylindern och den roterande axeln, och materialtemperaturen sjunker snabbt genom att kylmediet kyls. Två rader av skrapor är anordnade på ytan av skaftet. Kristallerna som bildas på den inre ytan av votatorn skrapas bort av den roterande höghastighetsskrapan för att alltid exponera den nya kylytan och bibehålla effektiv värmeöverföring. Emulsionen kan dispergeras under verkan av skrapan. När materialet passerar genom enhet A (votator) sjunker temperaturen till 10-20 grader, vilket är lägre än oljans smältpunkt. Även om oljan börjar kristallisera, har den ännu inte bildat ett fast tillstånd. Vid denna tidpunkt är emulsionen i tillståndet av kylning och det är en tjock vätska.

Rotationsaxeln för enhet A (votator) är ihålig. Under drift hälls hett vatten på 50-60 grader i mitten av rotationsaxeln för att förhindra att kristallisation binds och härdar på axeln och orsakar blockering.

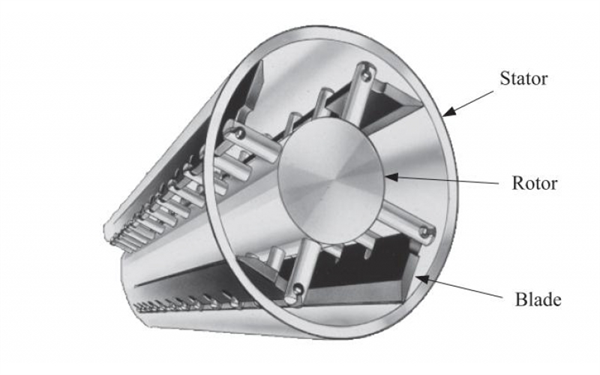

Enhet C (stiftrotormaskin) är en knådnings- och avtjockningsanordning, som visas i figuren ovan. Två rader metallbultar är installerade på den roterande axeln, och en rad fasta metallbultar är installerade på cylinderns innervägg, som är förskjutna med metallbultarna på axeln och inte vidrör varandra. När axeln roterar med hög hastighet passerar metallbultarna på axeln gapet mellan de fasta metallbultarna och materialet är helt knådat. Under denna åtgärd kan den främja tillväxten av kristaller, förstöra kristallnätverkets struktur, bilda diskontinuerliga kristaller, minska konsistensen och öka plasticiteten.

Enhet C (stiftrotormaskin) har bara en stark knådningseffekt på den superkalla natten, så den behöver bara värmebevaras och behöver inte kylas. När kristallisationsvärmen frigörs (cirka 50 KCAL/KG), och värmen som genereras av knådningsfriktion, är utloppstemperaturen för enhet C (stiftrotormaskin) högre än matningstemperaturen. Vid denna tidpunkt är kristallisationen cirka 70 % klar, men den är fortfarande mjuk. Slutprodukten släpps ut genom extruderingsventilen och den blir hård efter en viss tid.

Efter att margarinet har skickats från C-enheten (stiftrotormaskin) behöver det värmebehandlas vid en viss temperatur. Generellt placeras produkten vid en temperatur på 10 grader under smältpunkten i mer än 48 timmar. Denna behandling kallas mognad. Den tillagade produkten kan skickas direkt till livsmedelsfabriken för användning.

Posttid: 14-10-2022